Що таке цифровізація виробництва на практиці?

Слово “цифровізація” увійшло у наш вжиток настільки давно, що вже здається застарілим – про перехід бізнесу у “цифру” говорили і 20, і 30 років тому. Втім навіть сьогодні далеко не всі чітко розуміють суть цього терміну у розрізі окремих галузей. Зокрема, цифровізація виробництва – це не просто закупівля станків з ЧПУ. Насправді йдеться про інтеграцію інтелектуальних рішень у кожен аспект виробничого циклу.

Важливо не плутати цифровізацію з автоматизацією або повною цифровою трансформацією. Ці терміни часто використовують як синоніми, але вони не тотожні.

-

Автоматизація зосереджена на заміні ручної праці машинами або програмами — наприклад, автоматичне керування станком чи впровадження облікової системи. Вона підвищує ефективність, але не змінює підхід до управління процесами.

-

Цифровізація (диджиталізація) йде далі: вона об’єднує розрізнені автоматизовані системи, збирає дані з різних джерел, аналізує їх і робить ці дані основою для управлінських рішень.

-

Digital transformation — це кінцева мета, результат успішної автоматизації та цифровізації виробництва. З диджитал-трансформацією змінюється уся бізнес-модель підприємства: від ланцюжків постачання до взаємодії з клієнтами.

У цьому матеріалі ви дізнаєтесь, на чому ґрунтується сучасна диджиталізація та як реалізувати її без типових помилок. Ми розкажемо, як правильно застосувати рішення ШІ для виробництва.

Чому бізнес починає з AI? Перша помилка цифровізації

ШІ-революція останніх років створила надмірний хайп та ілюзію, що алгоритми — це універсальні ліки від будь-яких проблем бізнесу. У гонитві за інноваціями керівники підприємств часто намагаються перестрибнути через кілька стадій розвитку, аби випередити конкурентів. Бізнес все частіше інвестує у коробкові AI-рішення без урахування реального стану своєї ІТ-інфраструктури та очікує “магічного” ефекту. Чи варто казати, що це помилка?

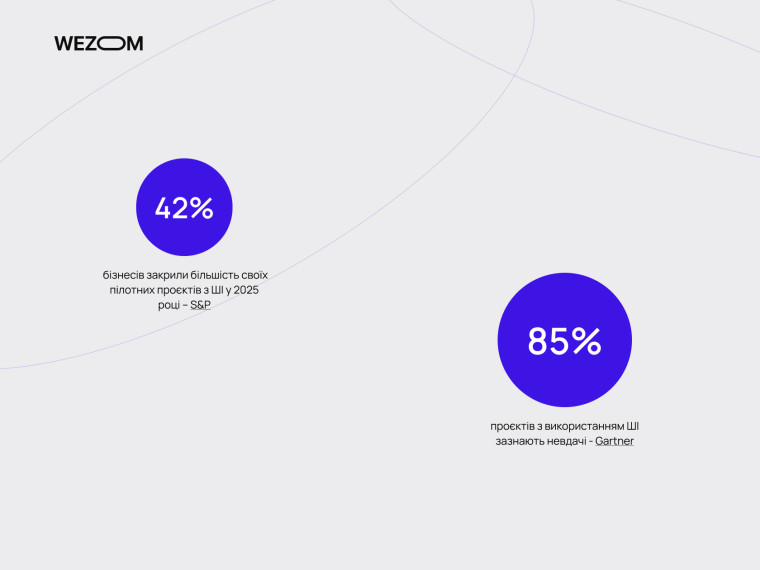

Як свідчить дослідження Gartner 2018 року, 85% проєктів з використанням ШІ зазнають невдачі. І цей висновок не втрачає актуальності навіть сьогодні, попри видатний прогрес технологій. Навпаки, за даними S&P, частка бізнесів, що закривають більшість своїх проєктів з ШІ, у 2025 році виросла до 42%, у порівнянні з 17% за рік до того.

Причина провалів найчастіше криється не в самій технології ШІ, а в неготовності до її застосування:

-

Відсутність єдиного джерела даних для усіх процесів компанії;

-

Навчання алгоритмів на неповній або нерелевантній інформації;

-

Неможливість або брак оновлення даних в реальному часі;

-

Недостатня синхронізація між цифровими інструментами, такими як MES та ERP-системи;

-

Брак автоматизації, що робить неможливим впровадження моделей ШІ у реальні процеси компанії;

Без зрілої data-інфраструктури штучний інтелект у виробництві не може навчатися, перевіряти гіпотези та давати цінні результати.

Дані як фундамент цифрового виробництва

Ядром цифровізації індустрії виступають промислові дані (Industrial Data) — це сукупність інформації, що генерується на усіх етапах виробничого циклу. Вони відрізняються від звичайних бізнес-даних високою частотністю та критичною залежністю від часу (Time-series data). Наприклад: показники обладнання, параметри технологічних операцій, дані про завантаження ліній, простої, дефекти, споживання ресурсів тощо.

Джерела даних у виробництві зазвичай дуже різноманітні. Їх можна поділити на три основні групи:

-

OT-рівень (Operational Technology): сенсори, датчики тиску, температури, вібрації, а також контролери (PLC), що зчитують показники безпосередньо з обладнання;

-

IT-рівень (Information Technology): системи управління (MES, ERP), де фіксуються замовлення, залишки на складах, графіки змін тощо.

-

Зовнішні джерела: дані про постачальників, логістику, вартість енергоресурсів та навіть погодні умови, якщо вони впливають на технологічний процес.

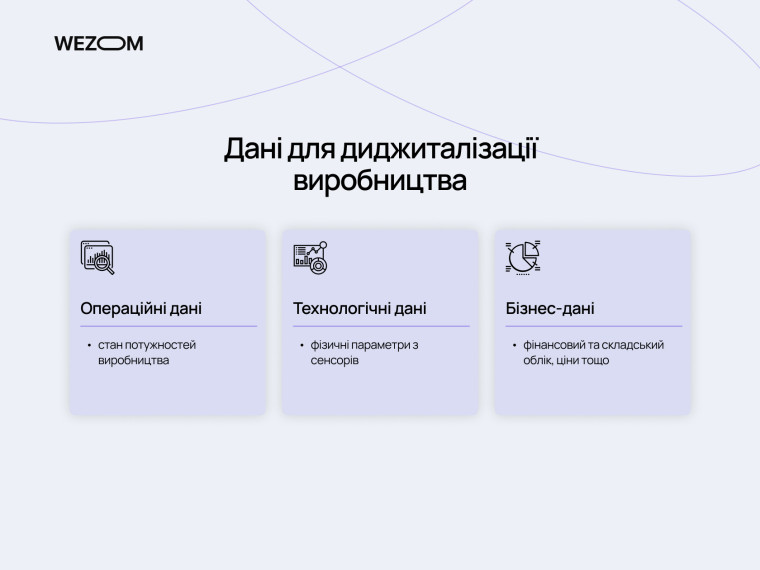

Які саме дані потрібні для цифровізації виробництва? Їх можна умовно поділити на три категорії:

-

Операційні дані: відображають стан потужностей у реальному часі. Сюди відносяться завантаження обладнання, простої та загальний показник ефективності (OEE). Ці дані дозволяють зрозуміти, що фактично відбувається у цеху.

-

Технологічні дані: параметри фізичних процесів. Це телеметрія з датчиків: температура, тиск, вологість, швидкість обертів тощо. Ці дані критичні для контролю якості та дотримання технології виробництва.

-

Бізнес-дані: створюють економічний контекст. Це інформація з ERP-систем про план замовлень, вартість сировини, енерговитрати та складські запаси.

Ключову роль у цифровізації відіграє якість, повнота та структура даних. Аби система працювала, дані повинні бути точними, стабільними та зрозумілими для аналізу. Якщо інформація надходить із пропусками, у різних форматах або без контексту, то втрачає цінність.

Рівні зрілості даних (Data Maturity Model)

Для впровадження AI у промисловості компанія спершу має дати раду своїм даним – забезпечити їм належну якість та керованість. У цьому можуть допомогти моделі зрілості даних (Data Maturity Models). Це фреймворки, що можуть надати дорожню карту для роботи з інформацією. В індустрії поширені декілька таких моделей: Gartner EIM, DAMA (DMBoK), IBM DGMM, CMMI (DMM) та інші. Більшість фреймворків так чи інакше описує такі аспекти зрілості даних:

-

Data collection: Базовий рівень, де компанія забезпечує «цифровий слід» процесів. Через сенсори та автоматичний облік паперові звіти замінюються системним збором даних у реальному часі.

-

Data integration: Об’єднання розрізнених систем (MES, ERP, IoT) у єдине інформаційне середовище. Це дозволяє усунути розриви в інформації та бачити виробництво як цілісну систему.

-

Data standardization: Етап очищення та структурування. Дані з різних підрозділів приводяться до спільного формату, що робить їх придатними для порівняння та подальшого аналізу.

-

Data analytics: Перетворення даних на бізнес-цінність. Через дашборди та звіти компанія аналізує ефективність і ухвалює рішення на основі реальних фактів, а не припущень.

-

AI & predictive models: Найвищий рівень, де система здатна прогнозувати майбутнє. Це дозволяє передбачати поломки, оптимізувати плани та автоматично коригувати параметри процесів.

Яку роль відіграють MES, ERP, IoT перед AI?

Системи MES, ERP та IoT — це не застарілі альтернативи ШІ для виробництва, а необхідний фундамент його ефективності. AI-агенти у промисловості потребують технічного підґрунтя:

-

Єдина data-інфраструктура: Засоби інтернету речей (IoT) надають технічні показники (вібрація, температура); MES фіксує події в цеху (зміни, зупинки); а ERP додає бізнес-контекст (плани, собівартість). Поєднання цих рішень дозволяє повноцінно навчати ШІ.

-

Інтеграція систем: AI працює на перетині потоків. Дані з цеху йдуть у алгоритми, натомість висновки та прогнози ШІ повертаються у вигляді рекомендацій/команд для оптимізації процесів. Без цього зв’язку ефективність системи буде нульовою.

-

Усунення ізольованих даних (data silos): Нерідко дані різних підрозділів та філій компанії зберігаються ізольовано, через що алгоритми не можуть коректно навчатися та робити висновки. Цифровізація має усувати кордони та надавати єдине джерело істини усій системі.

Коли AI справді починає працювати у виробництві?

Штучний інтелект у виробничій галузі починає давати реальну цінність лише тоді, коли компанія пройшла базові етапи цифровізації та має стабільні, якісні й пов’язані між собою дані. В такому випадку можна говорити про реальні сценарії використання (use cases) технології:

-

Predictive maintenance (Предиктивне обслуговування): AI аналізує вібрацію та температуру обладнання з сенсорів, передбачаючи технічні збої. Це дозволяє проводити сервіс заздалегідь, уникаючи простоїв та дорогих ремонтів.

-

Quality control (Контроль якості): Комп'ютерний зір миттєво виявляє дефекти на конвеєрі. Моніторинг працює точніше за людину, автоматично відсікає брак і допомагає забезпечити виробничі стандарти.

-

Demand forecasting (Прогнозування попиту): Аналізуючи продажі та ринкові тренди, AI точно визначає оптимальні обсяги виробництва. Це допомагає уникнути надлишків на складах і оптимізувати витрати сировини.

Як правильно почати цифровізацію виробництва?

Аби інвестиції у диджитал не виявились марними, цифровізація має бути послідовною та комплексною. На цьому шляху не вийде “перестрибнути” через одну чи дві сходинки: AI інструменти у промисловості потребують попереднього опрацювання низки аспектів.

-

Аудит даних – перший і обов’язковий крок. Він передбачає аналіз наявної IT-інфраструктури, процесів та якості даних. На цьому етапі важливо ідентифікувати інформаційні розриви, які заважають бачити повну картину виробництва, виявити прогалини, дублювання, ізольовані середовища даних тощо.

-

Data strategy – це визначення довгострокових бізнес-цілей у роботі з даними. Стратегія має ґрунтуватися на актуальних потребах бізнесу: пришвидшення логістики, мінімізація браку, оптимізація енергоспоживання тощо. Ключове завдання на цьому етапі – визначення ключових показників та метрик для досягнення поставлених цілей.

-

Побудова архітектури передбачає вибір та інтеграцію ключових систем — IoT, MES, ERP, платформ аналітики та сховищ даних. Головне завдання цього етапу — створити масштабовану, гнучку та інтегровану інфраструктуру, яка забезпечить надійний, контрольований потік даних.

-

Пілотні проєкти дозволяють безпечно перевірити обрану стратегію та архітектуру на практиці. Наприклад, компанія обирає один процес або лінію, тестує рішення, оцінює ефект і лише після цього переходить до масштабування. Такий підхід дозволяє виявити помилки та розрахувати реальний ROI.

Такі складні інструменти як AI рішення для промисловості потребують величезного досвіду та експертизи. Для підприємств реального сектору цифровий перехід без відповідної бази може бути занадто ризикованим. Тож ми радимо реалізовувати подібні проєкти у партнерстві з міцною IT-командою, що має реальні кейси диджиталізації індустрії.

FAQ

Чи можна впроваджувати AI у виробництві без підготовлених даних?

Ні. Без якісних даних алгоритм видаватиме помилкові висновки, що лише зашкодить виробництву.

Чому AI-проєкти у виробництві часто не дають результату?

Через «брудні» дані, відсутність інтеграції систем та спроби впровадити складні рішення на застарілій базі.

Які дані потрібні для цифровізації виробництва в першу чергу?

Операційні показники: завантаження обладнання, простої, якість продукції, а також технологічні параметри з сенсорів.

Скільки часу займає підготовка даних для AI у виробництві?

Від кількох місяців до року, залежно від поточної автоматизації та якості роботи з даними.

Як оцінити готовність виробництва до цифрової трансформації?

Провести аудит ІТ-інфраструктури, перевірити автоматизацію збору даних та рівень інтеграції наявних інструментів.