Что такое цифровизация производства на практике?

Слово “цифровизация" вошло в наш обиход настолько давно, что уже кажется устаревшим - о переходе бизнеса в "цифру" говорили и 20, и 30 лет назад. Впрочем, даже сегодня далеко не все четко понимают суть этого термина в разрезе отдельных отраслей. Так, цифровизация производства – это не просто закупка станков с ЧПУ. На самом деле речь идет об интеграции интеллектуальных решений в каждый аспект производственного цикла.

Важно не путать цифровизацию с автоматизацией или полной цифровой трансформацией. Эти термины часто используют в качестве синонимов, но они не тождественны.

-

Автоматизация сосредоточена на замене ручного труда машинами или программами - например, автоматическое управление станком или внедрение учетной системы. Она повышает эффективность, но не меняет подход к управлению процессами

-

Цифровизация (диджитализация) идет дальше: она объединяет разрозненные автоматизированные системы, собирает данные из разных источников, анализирует их и делает эти данные основой для управленческих решений.

-

Digital transformation – это конечная цель, результат успешной автоматизации и цифровизации производства. С диджитал-трансформацией меняется вся бизнес-модель предприятия: от цепочек снабжения до взаимодействия с клиентами.

В этом материале вы узнаете, на чем базируется современная диджитализация и как реализовать ее без типичных ошибок. Мы расскажем, как правильно применить решения ИИ для производства.

Почему бизнес начинает с AI? Первая ошибка цифровизации

ИИ-революция последних лет породила чрезмерный хайп и иллюзию, что алгоритмы — это универсальное лекарство от любых проблем бизнеса. В погоне за инновациями руководители предприятий часто пытаются перепрыгнуть через несколько стадий развития, чтобы опередить конкурентов. Бизнес все чаще инвестирует в коробочные AI-решения без учета реального состояния своей IТ-инфраструктуры и ожидает "магического" эффекта. Стоит ли говорить, что это ошибка?

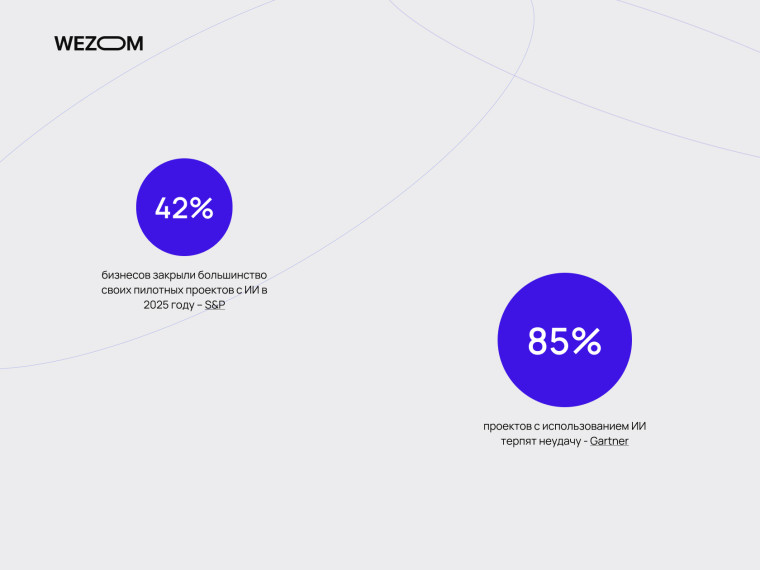

Как свидетельствует исследование Gartner 2018 года, 85% проектов с использованием ИИ терпят неудачу. И этот вывод не теряет актуальности даже сегодня, невзирая на выдающийся прогресс технологий. Напротив, по данным S&P, доля бизнесов, закрывающих большинство своих проектов с ИИ, в 2025 году выросла до 42% по сравнению с 17% годом ранее.

Причина провалов чаще всего кроется не в самой технологии ИИ, а в неготовности к ее применению:

-

Отсутствие единого источника данных для всех процессов компании;

-

Обучение алгоритмов на неполной или нерелевантной информации;

-

Невозможность или нехватка обновления данных в реальном времени;

-

Недостаточная синхронизация между цифровыми инструментами, такими как MES и ERP-системы;

-

Нехватка автоматизации, что делает невозможным внедрение моделей ИИ в реальные процессы компании;

Без зрелой data-инфраструктуры искусственный интеллект в производстве не может учиться, проверять гипотезы и давать ценные результаты.

Данные как фундамент цифрового производства

Ядром цифровизации индустрии выступают промышленные данные (Industrial Data) – это совокупность информации, генерируемой на всех этапах производственного цикла. Они отличаются от обычных бизнес-данных высокой частотностью и критической зависимостью от времени (Time-series data). Например: показатели оборудования, параметры технологических операций, данные о загрузке линий, простое, дефектах, потреблении ресурсов и т.д.

Источники данных в производстве зачастую очень многообразны. Их можно разделить на три основные группы:

-

OT-уровень (Operational Technology): сенсоры, датчики давления, температуры, вибрации, а также контроллеры (PLC), считывающие показатели непосредственно с оборудования;

-

IT-уровень (Information Technology): системы управления (MES, ERP), где фиксируются заказы, остатки на складах, графики изменений и т.п.

-

Внешние источники: данные о поставщиках, логистике, стоимости энергоресурсов и даже прогнозы погоды, если они влияют на технологический процесс.

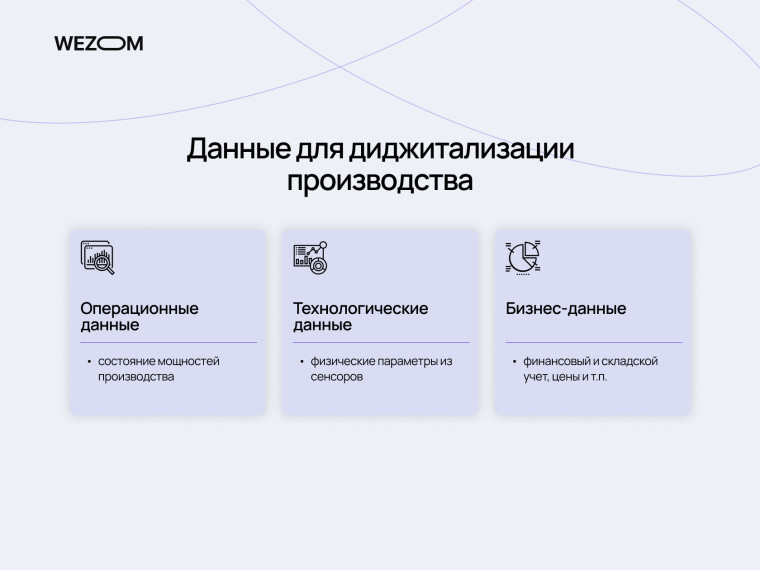

Какие данные нужны для цифровизации производства? Их можно условно поделить на три категории:

-

Операционные данные: отображают состояние мощностей в реальном времени. Сюда относятся загрузка оборудования, простой и общий показатель эффективности (OEE). Эти данные позволяют понять, что фактически происходит в цеху.

-

Технологические данные: параметры физических процессов Это телеметрия с датчиков: температура, давление, влажность, скорость оборотов и т.д. Эти данные критичны для контроля качества и соблюдения технологии производства.

-

Бизнес-данные: создают экономический контекст. Это информация из ERP-систем о плане заказов, стоимости сырья, энергозатратах и складских запасах.

Ключевую роль в цифровизации отыгрывают качество, полнота и структура данных Чтобы система работала, данные должны быть точными, стабильными и понятными для анализа. Если информация поступает с пробелами, в разных форматах или без контекста, то теряет ценность.

Уровни зрелости данных (Data Maturity Model)

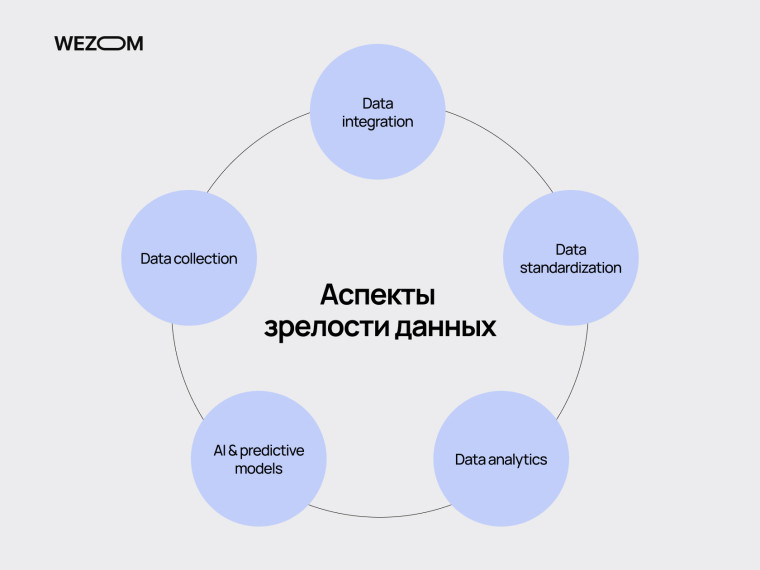

Для внедрения AI в промышленности компания сперва должна разобраться в своих данных – обеспечить им надлежащее качество и управляемость. С этим могут помочь модели зрелости данных (Data Maturity Models). Это фреймворки, которые могут предоставить дорожную карту для работы с информацией. В индустрии распространены несколько таких моделей: Gartner EIM, DAMA (DMBoK), IBM DGMM, CMMI (DMM) и другие. Большинство фреймворков так или иначе описывают следующие аспекты зрелости данных:

-

Data collection: Базовый уровень, где компания обеспечивает «цифровой след» процессов. Через сенсоры и автоматический учет бумажные отчеты заменяются системным сбором данных в реальном времени.

-

Data integration: Объединение разрозненных систем (MES, ERP, IoT) в единую информационную среду. Это позволяет устранить разрывы информации и рассматривать производство как целостную систему.

-

Data standardization: Этап очистки и структурирования. Данные из различных подразделений приводятся в общий формат, что делает их пригодными для сравнения и последующего анализа.

-

Data analytics: Превращение данных в бизнес-ценность. Через дашборды и отчеты компания анализирует эффективность и принимает решения на основе реальных фактов, а не предположений.

-

AI & predictive models: Высочайший уровень, где система способна прогнозировать будущее. Это позволяет предугадать поломки, оптимизировать планы и автоматически корректировать параметры процессов.

Какую роль играют MES, ERP, IoT перед AI?

Системы MES, ERP и IoT – это не устаревшие альтернативы ИИ для производства, а необходимый фундамент его эффективности. AI-агенты в промышленности требуют технического подспорья:

-

Единая data-инфраструктура: Средства интернета вещей (IoT) предоставляют технические показатели (вибрация, температура); MES фиксирует события в цеху (изменения, остановки); а ERP добавляет бизнес-контекст (планы, себестоимость). Сочетание этих решений позволяет полноценно обучать ИИ.

-

Интеграция систем: AI работает на пересечении потоков. Данные из цеха идут в алгоритмы, выводы и прогнозы ИИ возвращаются в виде рекомендаций/команд для оптимизации процессов. Без этой связи эффективность системы будет нулевой.

-

Устранение изолированных данных (data silos): Нередко данные различных подразделений и филиалов компании хранятся изолированно, поэтому алгоритмы не могут корректно учиться и делать выводы. Цифровизация должна устранять границы и давать единственный источник истины всей системе.

Когда AI действительно начинает работать в производстве?

Искусственный интеллект в производственной отрасли начинает давать реальную ценность только тогда, когда компания прошла базовые этапы цифровизации и имеет стабильные, качественные и связанные данные. В таком случае можно говорить о реальных сценариях использования (use cases) технологии:

-

Predictive maintenance (Предиктивное обслуживание): AI анализирует вибрацию и температуру оборудования с сенсоров, прогнозируя технические сбои. Это позволяет проводить сервис заранее, избегая простоев и дорогостоящих ремонтов.

-

Quality control (Контроль качества): Компьютерное зрение мгновенно выявляет дефекты на конвейере. Мониторинг работает точнее человека, автоматически отсекает брак и помогает обеспечить производственные стандарты.

-

Demand forecasting (Прогнозирование спроса): Анализируя продажи и рыночные тренды, AI точно определяет оптимальные объемы производства. Это помогает избежать избытка на складах и оптимизировать расход сырья.

Как правильно начать цифровизацию производства?

Чтобы инвестиции в диджитал не оказались напрасными, цифровизация должна быть последовательной и комплексной. На этом пути не получится "перепрыгнуть" через одну или две ступени: AI инструменты в промышленности требуют предварительной проработки ряда аспектов.

-

Аудит данных – первый и обязательный шаг. Он предполагает анализ имеющейся IT-инфраструктуры, процессов и качества данных. На этом этапе важно идентифицировать информационные разрывы, мешающие видеть полную картину производства, выявить пробелы, дублирование, изолированные среды данных и т.п.

-

Data strategy – это определение долгосрочных бизнес-целей в работе с данными. Стратегия должна основываться на актуальных потребностях бизнеса: ускорение логистики, минимизация брака, оптимизация энергопотребления и т.д. Ключевая задача на этом этапе – определение ключевых показателей и метрик для достижения поставленных целей.

-

Построение архитектуры предусматривает выбор и интеграцию ключевых систем – IoT, MES, ERP, платформ аналитики и хранилищ данных. Главная задача этого этапа – создать масштабируемую, гибкую и интегрированную инфраструктуру, которая обеспечит надежный, контролируемый поток данных.

-

Пилотные проекты позволяют безопасно проверить выбранную стратегию и архитектуру на практике. К примеру, компания выбирает один процесс или линию, тестирует решения, оценивает эффект и только после этого переходит к масштабированию. Этот подход позволяет выявить ошибки и рассчитать реальный ROI.

Такие сложные инструменты как AI решения для промышленности требуют огромного опыта и экспертизы. Для предприятий реального сектора цифровой переход без соответствующей базы может быть слишком рискованным. Поэтому мы рекомендуем реализовывать подобные проекты в партнерстве с крепкой IT-командой, имеющей реальные кейсы диджитализации индустрии.

FAQ

Можно ли внедрять AI в производство без подготовленных данных?

Нет. Без качественных данных алгоритм будет делать ошибочные выводы, что лишь навредит производству.

Почему AI-проекты в производстве часто не дают результата?

Из-за «грязных» данных, отсутствия интеграции систем и попытки внедрить сложные решения на устаревшей базе.

Какие данные требуются для цифровизации производства в первую очередь?

Операционные показатели: загрузка оборудования, простоя, качества продукции, а также технологические параметры с сенсоров.

Сколько времени занимает подготовка данных для AI в производстве?

От нескольких месяцев до года в зависимости от текущей автоматизации и качества работы с данными.

Как оценить готовность производства к цифровой трансформации?

Провести аудит IТ-инфраструктуры, проверить автоматизацию сбора данных и уровень интеграции имеющихся инструментов.